蓄电池连接状态测试标准理解及其风险点分析与控制

1、蓄电池连接状态测试标准理解

在IEC 896-2标准、国标GB-T 19638.2-2005、行业标准DTL724-2000 以及南网企业标准Q/GD001 1176.03-2008中都对蓄电池连接状态检测提出了量化要求,其中:

国家标准GB-T 19638.2-2005中规定“连接电压降试验在1小时放电率容量试验的放电过程中,依次测量每相临两只蓄电池之间连接条的电压降,测量部位在端子根部,其连接电压降应≤10mV”;

在DL/T637和南网企业标准Q/GD001 1176.03-2008中中规定在二个蓄电池之间连接条的压降,3I10时应不超过8mV。

从以上标准对蓄电池单体间的连接条的要求,我们首先必须明确对连接条的状态是有明确的规确量化规定,但是从现场的测试条件来看,往往因为无条件加入1小时放电率或3I10的放电电流而忽略了此项目的测试,所以如何准确检测和监视蓄电池间连接状态成了一项不可完成的内容,实际上如果将此参数转换为电阻量:

以500AH的蓄电池为例:

3I10应为150A,按压降8mV计算,RL1=8mV/150=53微欧;

1小时放电率的电流I1=5.04倍I10折算,50*5.04=252A,RL1=10mV/252=40微欧。可见蓄电池的连接内阻也是一个微量参数。

2、蓄电池连接状态的风险点分析与控制

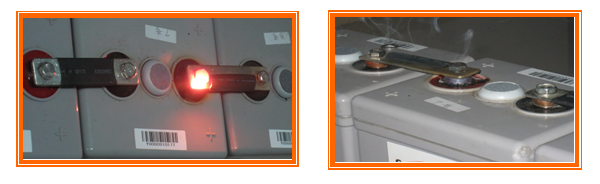

只所以要对蓄电池连接条的压降提出要求,因蓄电池组呈串联特性,连接条同蓄电池相比不具备提供电源的功能,但它的压降的会影响蓄电池的充电电压,如果连接片的电阻增大,会造成蓄电池单体的充电压变小造成欠充电状态,,在大电流放电时,造成局部过温,对蓄电池的运行带来隐患。

所以,找到一种准确检测和监视蓄电池连接电阻的状态,监测到标准中规定的蓄电池连接状态有其必要性和实用性,现阶段有以瞬间大电流测试方法实现的测试和监测设备具备此测试功能,可以在蓄电池工程验收、日常巡检中有效的检测蓄电池连接片电阻,预防和消除因蓄电池连接问题带来的风险。

3、蓄电池容量测试标准解释及其风险点分析与控制

a)蓄电池容量测试的测试标准理解

标准《GB/T 19638.2-2005》、《IEC60869-2》中定义的“蓄电池容量测试放电过程中连续不变的恒定电流”放电的测试标准要求;对于此要求,很多维护人员提出,放电的恒流与充电的恒流一样,充电应用高频模块很成熟,放电当然可以应用高频模式,我认为是理解上的一个误区,放电过程中的恒定放电电流与充电过程中的恒定电流具有不同的要求,因为放电时蓄电池是电源端,负载的特性和控制方法决定了放电电流的是否是连续不变,而充电时充电机是电源端,蓄电池是充电负载且呈容性,蓄电池的容性机理特性能对充电流起到滤波填谷的作用,这也就是为什么标准中要对放电电流特别说明是“连续不变的恒定电流”,而对充电电流并没有这样说明。

标准中要求另一个重点是80%失效点判断标准的定义,准确解释容差的概念;80%失效点是根据蓄电池的基本原理、工作机理及其构成原理经过大量的数据试验得出的结论,蓄电池的容量低于80%以后,将进入的快速退化区,突变特性将会充分表现出来,一旦80%失效点出现误判将会给我们蓄电池的后续维护带来错误的决策。

4、蓄电池容量测试的风险点分析与控制

蓄电池容量测试的风险点主要有两点:一个是测试的结果是否是蓄电池的真实容量;一个是标称容量是否是深度放电后测试的实际标称容量。

在我们的日常蓄电池维护过程,是以时间计算蓄电池的容量百分比值即实际放电时间与额定时间的比值,但实际蓄电池的容量是放电电流与有效放电时间的乘积,这样如果使用测试方法或设备不是按标准要求使用的放电过程中连续不变的持续电流进行,就会出现百分比的容量测试结果存在不准确性,导致最终出现误判。

现在很多蓄电池在出厂时不仅给足容量,还会出现多给容量,但是在标称未对多给容量进行标称或说明,这样我们在对蓄电池进行容量测试时,往往是按实际标识参数来进行10小时放电率的折算并测试,这样会误判,所以蓄电池实际容量的测试的准确度直接关系到对蓄电池的80%容量失效拐点的准确定位,

为了进一步理解,举例说明:假设300安时的蓄电池实际容量是330AH,如果按30A放电8小时判断为蓄电池合格显然是不正确的,正确的是按33A放电8小时才算合格。如果330AH未被标识,我们只会按300AH来进行测试,这时我们有必要进行深度放电,应该是按“连续不变的恒定电流放电到终止电压为止”,这样可能测试得蓄电池容量超过100%,假如测试得容量为125%时,那么对蓄电池失效状态点应该是125%*80%=100%才是刚合格的蓄电池。

所以,对于蓄电池容量测试风险点控制有两点:

- 保证蓄电池容量测试应用与标准方法的一致性,精确定位和要求阀控铅酸蓄电池容量测试规范方法,以保证蓄电池容量测试的准确性,确保容量百分结果完全符合放电电流与有效测试时间的乘积的基本原理。

- 依据标准的方法和理论为基础,选择符合恒定连续不变的放电电流的蓄电池容量测试设备,第一次投运的新电池,有必要进行完全深度放电,准确测试实际容量。

(离散性)阀控铅酸的最大弱点 ,其离散性不单在其生产过程,而且还惯穿整个使用过程。

(性能突变)一组电池里面,有可能个别或部分电池会在3-6月内完全退化。

(测试盲区)阀控铅酸蓄电池三个月内完全退化的可能性很大,现有的条件,不可能以三个月作为核容放电周期,年度核容放电间就会出现测试盲区。

(制造工艺一致性偏差)铅的纯度、极板的塗层、填充材料、电解液体所引起的不一致性,还是极板的铸造、汇流排的焊接所引起的不一致性问题,都能从内阻的不一致性表现出来。内阻测试必需列入交收测试中的主要项目。

|